Haben Sie sich schon einmal gefragt, welche Phasen ein Ladegerät durchläuft, bevor Sie es auf einem Parkplatz, an einer Ladestation oder in Ihrem Lieblingsrestaurant zum Aufladen Ihres Elektrofahrzeugs nutzen können? Der Weg vom Konzept zum fertigen Produkt ist lang und dauert oft mehrere Jahre. Heute nehmen wir Sie mit durch eine der wichtigsten Phasen dieses Prozesses: Was passiert mit einem Prototyp, bevor er in die Massenproduktion geht?

Jedes neue Ladegerät unterzieht sich in unseren Laboren einem rigorosen Testprozess im Vollzyklus, bevor es auf den Markt kommt. Hier überprüfen wir die Qualität, Sicherheit und Übereinstimmung mit den Produktstandards sowie den angegebenen technischen Spezifikationen. Bei Ekoenergetyka verfügen wir über einzigartige Forschungs- und Testeinrichtungen, die es uns ermöglichen, unsere Produkte umfassend zu bewerten und dabei die höchste Qualität zu gewährleisten, während wir gleichzeitig den Markt- und Kundenanforderungen gerecht werden.

8 Testphasen: So überprüfen wir unsere Prototypen VIDEO

1. Umwelttests – extreme Betriebsbedingungen

Der erste Schritt besteht darin, den Prototyp in eine Klimakammer zu stellen, in der er extremen Temperaturen von -35°C bis +55°C ausgesetzt wird. Wir überprüfen, ob die Ladestation nicht nur unter Wetterbedingungen betrieben werden kann, sondern auch seine angegebenen Parameter beibehält. Wir führen sowohl Kurzzeittests (24-Stunden-Zyklen) als auch Langzeittests durch, die bis zu 24 Tage in hohen Temperaturen und hoher Luftfeuchtigkeit dauern, um die Auswirkungen von Umweltfaktoren bei langfristigem Betrieb der Station zu simulieren.

Unser Bestseller Axon Easy funktioniert zuverlässig unter allen Wetterbedingungen – von -35°C bis +55°C – was durch umfangreiche Tests bestätigt wurde. Das macht ihn zu einem der besten Produkte seiner Klasse und erfüllt die Erwartungen sogar der anspruchsvollsten Kunden.

2. Sicherheitstests – Schutz von Nutzern und Geräten

Wir testen die elektrische Isolierung, den Überspannungsschutz und die Kontinuität der Schutzleiter. Unsere Sicherheitsbewertungen entsprechen den aktuellen europäischen Normen, und wir bereiten uns proaktiv auf bevorstehende regulatorische Änderungen vor, um sicherzustellen, dass unsere Produkte immer die höchsten Anforderungen erfüllen.

3.IP- und IK-Schutztests – Widerstand gegen Wasser, Staub und mechanische Schäden

Schützt unser Gehäuse die inneren Komponenten des Ladegeräts effektiv vor Feuchtigkeit, Staub und Vandalismus? Wir testen den Widerstand gegen Wasser (IP-Schutzklasse) und mechanische Einflüsse (IK-Schutzklasse) mit Pendelschlaghammern und Wasserintrusionstests.

Die Produktreihe Axon Easy und die Split-Lösung SAT400 + Axon Side 360 DLBS haben eine IP54- und IK10-Bewertung. Das bedeutet, dass sie eine hohe Widerstandsfähigkeit gegen Wasser und Staub sowie einen verbesserten Schutz gegen Vandalismus bieten. Nutzer können sich also sicher sein, dass diese Geräte selbst unter harschen Außenbedingungen zuverlässig arbeiten.

4.Alterungstests – der Test der Zeit

Materialien und Komponenten, die im oder am Gehäuse des Ladegeräts montiert sind, werden beschleunigten Alterungstests unterzogen. Diese simulieren jahrelange Belastung durch UV-Strahlung, hohe Temperaturen und Luftfeuchtigkeit. Wenn eine Komponente unsere Standards nicht erfüllt, wird sie an das Designteam zurückgeschickt, um Verbesserungen vorzunehmen.

5.Funktionale & elektrische Tests – Sicherstellung der Stabilität

In dieser Phase überprüfen wir alle wichtigen elektrischen Parameter, einschließlich Spannung, Strom, Leistung, Effizienz und Reaktion auf wechselnde Stromversorgungsbedingungen. Mit elektronischen Lasten simulieren wir verschiedene Betriebsszenarien, ohne tatsächliche Fahrzeuge anschließen zu müssen.

Ein herausragendes Beispiel für unseren technologischen Vorsprung, unterstützt durch rigorose Tests, ist das Axon Easy. In den Versionen 240 kW, 320 kW und 400 kW liefert es konstant einen Ladestrom von 500A. Dies gewährleistet Stabilität und Zuverlässigkeit auch bei intensiver Nutzung.

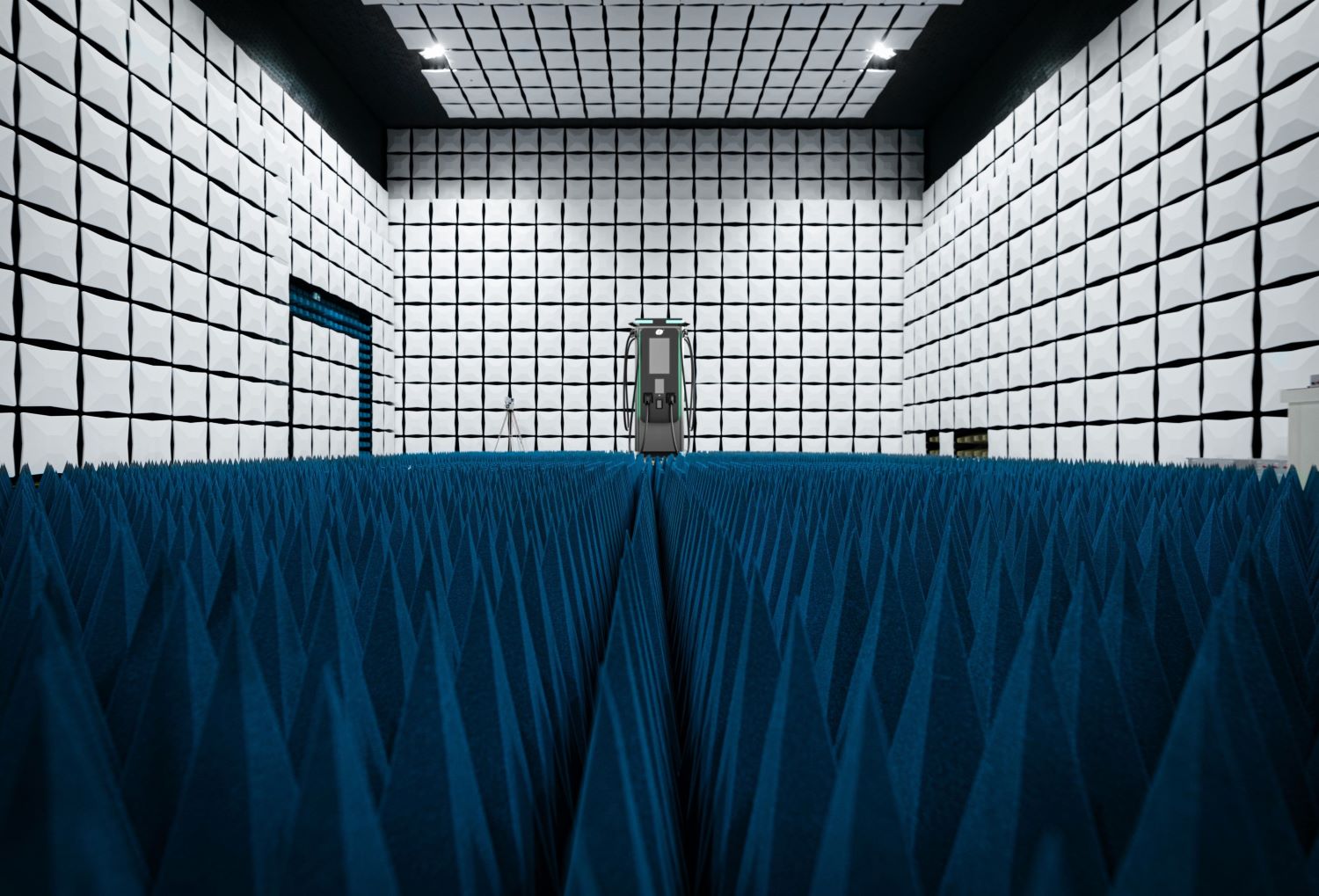

6.Elektromagnetische Verträglichkeit (EMV) – Tests

Unsere EMV-Kammer ist die größte standardisierte EMV-Kammer, die auf dem Markt erhältlich ist, und gehört zu den besten Testlaboren ihrer Art in Europa. Wir können Geräte mit einer Leistung von mehreren hundert kW und Strömen bis zu 800 A testen, um sicherzustellen, dass unsere Ladegeräte andere Geräte nicht stören und vollständig mit internationalen Standards übereinstimmen.

Jedes Ladegerät muss zuverlässig in einer elektromagnetischen Umgebung funktionieren, die potenzielle Störungen von Geräten wie Mobiltelefonen und Fahrzeugsteuerungssystemen aufweist. Wir testen sowohl die Emission elektromagnetischer Störungen als auch die Widerstandsfähigkeit gegen äußere Störungen, um einen stabilen Betrieb unter allen Bedingungen zu garantieren.

Alle unsere EMV-Tests haben das Ziel, die Klasse A-Zertifizierung zu erreichen. In einigen Fällen streben wir sogar die noch strengere Klasse B-Zertifizierung an. Wir haben die Klasse A-Zertifizierung erfolgreich für das Axon Easy 180 kW und 400 kW sowie für die Axon Side- und Satellitenladegeräte SAT 400 und SAT 600 erhalten.

7.Akustische Tests – Stille zählt

Ladestationen befinden sich an verschiedenen Standorten, darunter öffentliche Plätze und Wohngebiete. In unserer Akustikkammer messen wir die Geräuschpegel und identifizieren deren Quellen, sodass wir die Designs von Lüftern und Kühlsystemen nach Bedarf optimieren können.

Akustische Testergebnisse: Axon Easy – Geräuschpegel unter 60 dBA

8.Korrosionsbeständigkeit – Langlebigkeit und Haltbarkeit

Mit Hilfe von Salznebelsprühanlagen und Korrosionstests untersuchen wir, wie die in unseren Ladegeräten verwendeten Materialien extremen Umweltbedingungen standhalten. Dies ist besonders in Küstengebieten von Bedeutung, wo Salz in der Luft die Korrosion beschleunigt.

Warum machen wir das?

Mit unseren internen Testeinrichtungen behalten wir nicht nur die volle Kontrolle über die Qualität und Sicherheit unserer Produkte, sondern verkürzen auch erheblich den Zertifizierungsprozess und die Markteinführungszeit für neue Technologien. Wenn wir auf externe Laboratorien angewiesen wären, könnte es bis zu 2-3 Jahre dauern, die Zertifizierung für ein neues Ladegerät zu erhalten, was mit erheblichen Kosten verbunden wäre.

Bei Ekoenergetyka sind wir der Meinung, dass nur die vollständige Kontrolle über den Testprozess die höchste Produktqualität gewährleistet. Aus diesem Grund gehören unsere Laboratorien zu unseren größten Vermögenswerten. Dank ihnen können Sie sicher sein, dass jede Ladestation, die Sie verwenden, umfangreiche, rigorose Tests durchlaufen hat und bereit für jedes Szenario ist.

Möchten Sie unsere Tests in Aktion sehen? Werfen Sie einen Blick hinter die Kulissen unserer Laboratorien im untenstehenden Video und entdecken Sie, wie wir sicherstellen, dass unsere Ladestationen zuverlässig, sicher und zukunftsfähig sind!