Ti sei mai chiesto quali fasi attraversa un caricatore prima di poter ricaricare il tuo veicolo elettrico in un parcheggio, in un hub di ricarica o nel tuo ristorante preferito?

Il percorso dal concetto al prodotto pronto all’uso è lungo e può richiedere diversi anni. Oggi ti mostreremo una delle fasi più cruciali di questo processo: cosa succede a un prototipo prima di entrare in produzione di massa. Ti racconteremo come avvengono i test sui nostri caricatori.

Ogni nuovo caricatore viene sottoposto a un rigoroso processo di test a ciclo completo nei nostri laboratori prima di essere immesso sul mercato. Qui ne verifichiamo qualità, sicurezza e conformità agli standard di prodotto, oltre alle specifiche tecniche dichiarate.

In Ekoenergetyka disponiamo di strutture uniche di ricerca e test che ci permettono di valutare i prodotti in maniera completa, garantendo massima qualità e rispondendo alle esigenze del mercato e dei clienti.

8 fasi di testing: come verifichiamo i nostri prototipi

1. Test ambientali – condizioni operative estreme

Il primo passo consiste nel collocare il prototipo in una camera climatica, dove viene esposto a temperature estreme che vanno da -35°C a +55°C. Verifichiamo se il dispositivo può non solo funzionare in queste condizioni, ma anche mantenere i parametri dichiarati.

Eseguiamo test a breve termine (cicli di 24 ore) e valutazioni a lungo termine che possono durare fino a 24 giorni ad alte temperature e umidità, simulando l’impatto dei fattori ambientali durante il funzionamento prolungato della stazione.

Il nostro bestseller all-in-one, Axon Easy, è affidabile in tutte le condizioni climatiche, da -35°C a +55°C, come confermato da test approfonditi.

Questo lo rende uno dei migliori prodotti della sua categoria, capace di soddisfare anche i clienti più esigenti.

2. Test di sicurezza – protezione di utenti e apparecchiature

Verifichiamo l’isolamento elettrico, la resistenza ai sovraccarichi e la continuità dei conduttori di protezione.

Le nostre valutazioni di sicurezza sono conformi agli standard europei vigenti, e ci prepariamo in anticipo ai futuri aggiornamenti normativi per garantire che i nostri prodotti soddisfino sempre i requisiti più elevati.

3. Test di protezione IP e IK – resistenza ad acqua, polvere e danni meccanici

La nostra scocca protegge efficacemente i componenti interni del caricatore da umidità, polvere e atti vandalici?

Ne testiamo la resistenza all’acqua (grado di protezione IP) e agli urti meccanici (grado di protezione IK) utilizzando martelli pendolari e prove di infiltrazione d’acqua.

La linea di prodotti Axon Easy e la soluzione split SAT400 + Axon Side 360 DLBS vantano grado di protezione IP54 e IK10.

Ciò significa che offrono elevata resistenza ad acqua e polvere e una protezione superiore contro atti vandalici.

Di conseguenza, gli utenti possono essere certi che questi dispositivi funzioneranno in modo affidabile anche in ambienti esterni impegnativi.

4. Test di invecchiamento – la prova del tempo

I materiali e i componenti presenti o montati sulla scocca del caricatori vengono sottoposti a test di invecchiamento accelerato.

Questi simulano anni di esposizione a radiazione UV, alte temperature e umidità.

Se un componente non soddisfa i nostri standard, viene restituito al team di progettazione per ulteriori miglioramenti.

5. Test funzionali ed elettrici – garantire la stabilità

In questa fase verifichiamo tutti i parametri elettrici chiave, tra cui tensione, corrente, potenza, efficienza e risposta a variazioni della rete elettrica.

Grazie all’uso di carichi elettronici, simuliamo diversi scenari operativi senza dover collegare veicoli reali.

Un esempio lampante del nostro vantaggio tecnologico, supportato da test rigorosi, è Axon Easy.

Disponibile nelle versioni da 240 kW, 320 kW e 400 kW, eroga costantemente una corrente di carica di 500A, garantendo stabilità e affidabilità anche sotto utilizzo intenso.

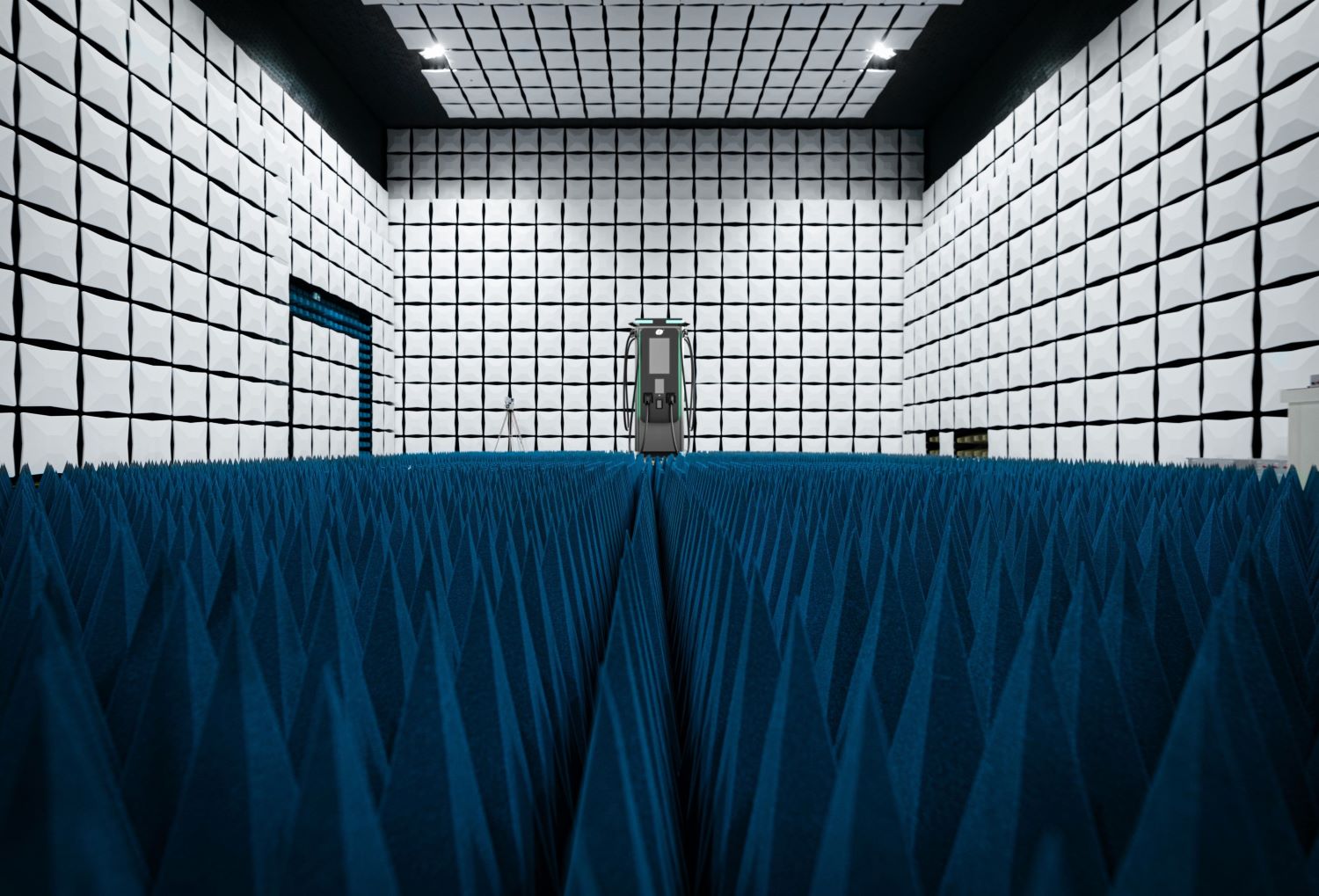

6. Test di compatibilità elettromagnetica (EMC)

La nostra camera EMC è la più grande camera standard disponibile sul mercato, progettata per essere uno dei migliori laboratori di test del suo genere in Europa.

Possiamo testare dispositivi con potenze di diverse centinaia di kW e correnti fino a 800 A, garantendo che i nostri caricatori non interferiscano con altri dispositivi e siano pienamente conformi agli standard internazionali.

Ogni caricatore deve funzionare in modo affidabile in un ambiente elettromagnetico ricco di possibili interferenze, dai telefoni cellulari ai sistemi di controllo dei veicoli.

Testiamo sia le emissioni di disturbi elettromagnetici sia la resistenza alle interferenze esterne per garantire un funzionamento stabile in tutte le condizioni.

Tutti i nostri test EMC mirano a ottenere la conformità di Classe A e, in alcuni casi, la certificazione ancora più rigorosa di Classe B.

Abbiamo raggiunto con successo la Classe A per Axon Easy 180 kW e 400 kW, così come per Axon Side e per i caricabatterie satelliti SAT 400 e SAT 600.

7. Test acustici – il silenzio conta

Le stazioni di ricarica operano in diverse location, comprese aree pubbliche e residenziali.

Nella nostra camera acustica misuriamo i livelli di rumore e ne identifichiamo le fonti, permettendoci di ottimizzare, se necessario, il design di ventole e sistemi di raffreddamento.

Risultati dei test acustici:

Axon Easy – livello di rumore inferiore a 60 dBA

8. Test di resistenza alla corrosione – durabilità nel tempo

Grazie alle camere per nebbia salina e ai test di corrosione, verifichiamo come i materiali utilizzati nei nostri caricatori resistano all’esposizione a condizioni ambientali estreme.

Questo è particolarmente importante nelle zone costiere, dove il sale presente nell’aria accelera i processi di corrosione.

Perché lo facciamo?

Grazie alle nostre strutture di test interne, non solo manteniamo il pieno controllo sulla qualità e sulla sicurezza dei nostri prodotti, ma riduciamo anche significativamente i tempi di certificazione e di immissione sul mercato delle nuove tecnologie.

Se ci affidassimo a laboratori esterni, ottenere la certificazione per un nuovo caricatore potrebbe richiedere 2-3 anni e comportare costi significativi.

In Ekoenergetyka crediamo che solo il pieno controllo del processo di testing garantisca la massima qualità del prodotto.

Per questo i nostri laboratori rappresentano uno dei nostri maggiori punti di forza.

Grazie a essi, puoi avere la certezza che ogni stazione di ricarica che utilizzi abbia superato test approfonditi e rigorosi ed è pronta a funzionare in qualsiasi scenario.

Vuoi vedere i nostri test in azione?

Fai un passo dietro le quinte dei nostri laboratori nel video qui sotto e scopri come garantiamo che le nostre stazioni di ricarica siano affidabili, sicure e pronte per il futuro!